典型应用

联系我们

汽轮机MEH控制系统

图文详情

1.0 概述

随着电网容量的增大,大型机组的日益增多,为提高电站的热效率,节约能源,一般均采用变速汽轮机驱动锅炉给水泵,以满足锅炉给水的要求。驱动给水泵汽轮机调节系统是电厂自动控制系统的重要组成部分,原液压型调节系统结构复杂,操作繁琐,维护困难,已不能满足大机组锅炉给水自动调节的要求,部分机组虽然已经采用电液调节系统,但是由于电液转换器设备老化及技术落后,无法满足机组稳定运行的要求,为提高机组自动化水平,进一步提高机组运行效率,对给水泵汽轮机调节系统的MEH改造已是机组自动化改造的必要内容之一。

目前实施改造的方案有:透平油电液调节系统和高压抗燃油电液调节系统。透平油电液调节系统的结构相对简单,运行维护相对方便,对环境的污染小。高压抗燃油电液调节系统结构复杂,运行维护费用高,油液对环境有污染,其特点是,对于大型机组,MEH采用高压抗燃油系统可以和主机共用EH油源。无论是透平油电液调节系统还是高压抗燃油电液调节系统,电液转换装置是电液调节系统的关键部件,通常的电液转换装置易受油质污染,对油质的要求相对较高,已是电液调节系统安全可靠运行的薄弱环节。REXA 执行器电液调节(MEH)系统,采用REXA执行器作为电液转换装置。该方案适用透平油液压调节系统和高压抗燃油调节系统的MEH改造。

该系统已经成功应用在多台机组上,因其具有高效、稳定、经济、环保等性能而受到广大用户的好评。

2.0 MEH系统功能

2.1 控制功能

(1)锅炉给水流量控制:接受锅炉给水自动控制系统指令,进行转速自动控制,以满足锅炉给水要求;

(2)机组转速控制:启动升速控制、机组正常运行转速控制;

(3)保护功能:超速保护功能、机组保护功能;

(4)试验功能:超速保护试验,汽门严密性试验;

(5)运行参数的显示、诊断、报警功能;

(6)仿真试验功能:系统功能调试、操作培训的离线仿真试验。

2.2 操作方式

(1)机组起动自动升速方式:根据设定的机组起动曲线(冷态、半热态、热态)自动完成起动、升速至低限转速全过程。也可人为干预;

(2)自动方式:接受CCS控制指令,自动控制机组转速,实现锅炉给水自动控制;

(3)操作员自动方式:按照运行人员设定的目标值和变化率,实现转速闭环运行控制;

(4) 阀位控制方式:运行人员通过操作画面控制调速汽门,对机组转速施开环运行控制;

(5)后备控制方式:在控制系统出现故障必须退出运行等非常工况下,运行人员可通过后备操作远方控制REXA执行器,对机组转速实施开环控制。

2.3 机组起动运行方式

(1)机组起动:采用自动升速方式或操作员自动方式,将汽轮机和给水泵升速至变速范围的低限转速,接带给水泵再循环局部负荷运行;

(2)机组运行:当给水泵并入给水系统后,可自动转入自动方式或操作员自动方式,接带至额定负荷;

(3)当转速控制回路故障,可自动转入阀位控制方式;当MEH系统故障必须退出的情况下,可采用后备控制方式,改变机组转速,调节给水流量;

(4)机组一般配备两台汽动给水泵和一台电动给水泵,每台容量均为50%锅炉额定给水流量。正常运行由两台汽动给水泵向锅炉供水,电动给水泵作备用

(5)驱动给水泵汽轮机,低负荷(一般小于25%额定负荷)时由主蒸汽供汽;高负荷(一般大于40%额定负荷)时由主汽轮机抽汽供汽,一般由一只油动机内切换的配汽方式实现,也有采用两只油动机独立配汽机构,分别控制高、低压供汽方式;在25%~40%额定负荷范围内高、低压同时供汽。

2.4 性能指标

转速调节范围:10%~110%额定转速;

转速控制精度:≯±0.1%额定转速;

转速定值精度:≯±0.1%额定转速;

系统静态特性:系统迟缓率≯0.1%;

系统动态特性:实际转速跟踪转速定植瞬态差值 ≯0.2%额定转速。

3.0 MEH系统组成

给水泵汽轮机REXA执行器电液调节系统由控制系统、液压系统和保护系统组成。

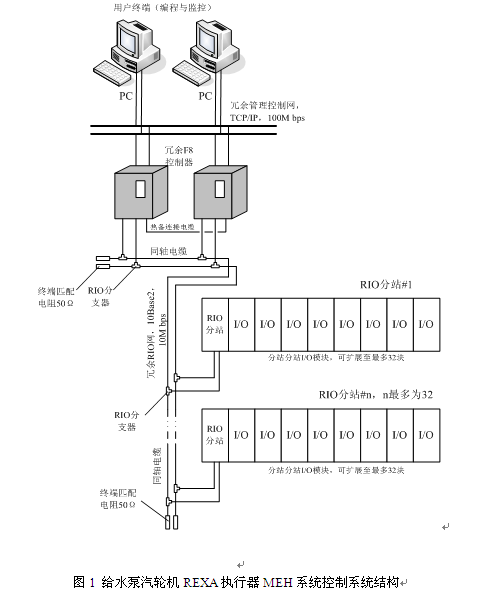

3.1 控制系统

(1)可采用与机组一致的分散控制系统控制器;

(2)可采用独立的MEH系统控制器;

(3)按电力行业标准,根据机组的具体要求,进行系统硬件配置和控制逻辑组态。

(4)已采用的分散控制系统控制器有:龙源正合;新华XDPS-400;日立HIACS-3000、HIACS-5000;西屋OVATION;和利时MACS-Ⅱ、MACS-III、FOCS;FOXBORO I/A’S等。

3.2液压系统

为提高转换装置的抗污染能力,进一步简化系统结构,采用了无需外供控制油源、大力矩输出的REXA执行器作为转换装置、杠杆反馈的力驱动执行机构。

3.2.1REXA执行器

根据单侧进油和双侧进油油动机的结构特点,综合保护系统的考特点,提出了两种改造型式。

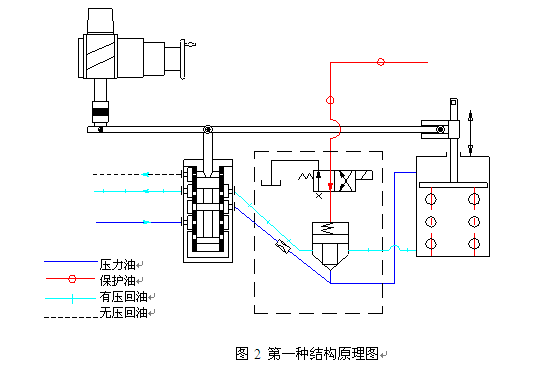

3.2.2.1方案一

结构原理图见图1,适用于单侧进油结构型式的油动机改造。

3.2.1.1结构

杠杆一端与REXA执行器联接,杠杆另一端通过滑动铰链与油动机活塞杆相连,在近于REXA执行器侧,杠杆通过铰链与错油门滑阀控制连杆联接,并直接压在错油门滑阀上,错油门滑阀下为压力油。保护油通过OPC电磁阀控制OPC过渡阀,进而实现OPC功能。在油动机上腔油路中设置节流孔,减少OPC动作和停机过程中对系统油压的影响。OPC电磁阀、OPC过渡阀与错油门集成设计。

3.2.1.2 工作原理

(1)调节控制

加负荷过程:REXA执行器接受MEH控制信号向上动作,杠杆以油动机活塞杆为支点,带动控制连杆向上移动,错油门滑阀在其下部高压油的作用下跟随上移偏离中间位置,使油动机在压力油的作用下向开启方向位移,控制调速汽门,在油动机向下动作的过程中,杠杆以REXA执行器为支点,带动控制连杆下移,使错油门滑阀回中,完成加负荷过程。减负荷过程与加负荷过程相反。

(2)机组甩负荷

OPC电磁阀动作,通过OPC过渡阀将油动机上腔油迅速接通回油,油动机在弹簧作用下,快速关闭,抑制机组转速的过渡飞升。

(3)机组停机过程

通过保护系统,保护油压消失(OPC电磁阀同时动作),通过OPC过渡阀将油动机上腔油迅速接通回油,油动机在弹簧作用下,快速关闭,实现停机。

3.2.1.3 特点

通过OPC电磁阀和OPC过渡阀结构,可实现OPC控制功能;控制OPC过渡阀为保护油,因此可实现停机保护功能,可顺利实现关闭调速汽门的快速关闭。

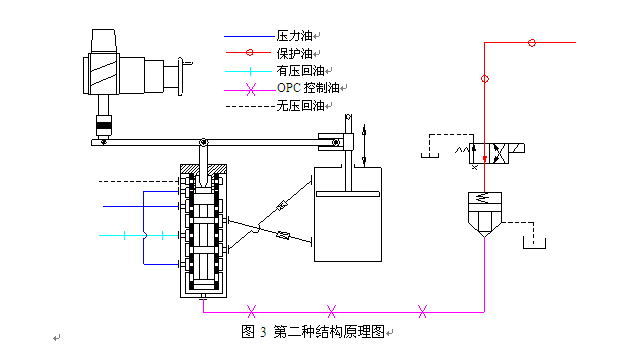

3.2.2方案二

结构原理图见图2,适用于双侧进油结构型式的油动机改造。

3.2.2.1 结构

杠杆一端与REXA执行器联接,杠杆另一端通过滑动铰链与油动机活塞杆相连,在近于REXA执行器侧,杠杆通过铰链与错油门滑阀控制连杆联接,并直接压在错油门滑阀上,错油门滑阀下为OPC控制油。保护油通过OPC电磁阀控制OPC过渡阀,通过控制OPC控制油来控制错油门,进而实现OPC功能。在油动机上、下腔油路中设置节流孔,减少OPC动作和停机过程中对系统油压的影响。OPC电磁阀、OPC过渡阀与错油门集成设计。

3.2.2.2 工作原理

(1)调节控制

加负荷过程:REXA执行器接受MEH控制信号向上动作,杠杆以油动机活塞杆为支点,带动控制连杆向上移动,错油门滑阀在其下部高压油的作用下跟随上移偏离中间位置,使油动机在压力油的作用下向开启方向位移,控制调速汽门,在油动机向下动作的过程中,杠杆以REXA执行器为支点,带动控制连杆下移,使错油门滑阀回中,完成加负荷过程。减负荷过程与加负荷过程相反。

(2)机组甩负荷

OPC电磁阀动作,通过OPC过渡阀泄放OPC控制油,油动机错油门在上部油压作用下迅速下移,压力油进入油动机下腔,上腔油迅速接通回油,油动机快速关闭,抑制机组转速的过渡飞升。

(3)机组停机过程

通过保护系统,保护油压消失(OPC电磁阀同时动作),通过OPC过渡阀泄放OPC控制油,油动机错油门在上部油压作用下迅速下移,压力油进入油动机下腔,上腔油迅速接通回油,油动机快速关闭,实现停机。

3.2.3特点

通过OPC电磁阀和OPC过渡阀结构,可实现OPC控制功能;控制OPC过渡阀为保护油,因此可实现停机保护功能,可顺利实现关闭调速汽门的快速关闭。

4.0 MEH系统特点

传统的以电液伺服阀为转换装置组成的伺服系统,伺服阀将电气信号转换为液压输出,驱动调节汽阀完成调节过程。通常采用的伺服阀易受油质污染,对油质的要求相对较高,已是系统运行可靠性的薄弱环节。

REXA执行器MEH系统以自容式执行器为转换装置,将电气信号转换为大力矩输出,通过力驱动执行机构,驱动调节汽阀完成调节过程,是一种新型伺服系统。

与传统的以电液伺服阀为转换装置组成的伺服系统比较,该系统具有如下特点:

(1)系统结构简单、改造工作量小,安装、调试、维护方便;

(2)转换装置无需外供控制油源,无需油净化装置,简化了系统结构;

(3)由于为刚性反馈结构,系统定位精度高, 定位精度不受机械磨擦、油压、油质的影响;

(4)采用力驱动执行机构、机械力传递控制信号,为刚性结构的力平衡系统,使系统具有较高的抗油源干扰能力和稳定性;

(5)提高了油动机错油门的跟踪力,利于防止滑阀卡涩,进而提高系统的可靠性;

(6)采用4~20mA标准控制信号,无需功率放大环节,易于接受任何控制系统的控制信号;

(7)可实现REXA执行器的在线维修或更换;

(8)当MEH控制器故障或控制系统失电时,具有自动保位功能,保持阀位不变,因而在控制系统故障工况下,运行人员可通过后备操作远方控制或就地手操控制REXA执行器,对给泵汽轮机转速实施开环控制。

上一页

下一页

上一页

下一页

在线留言